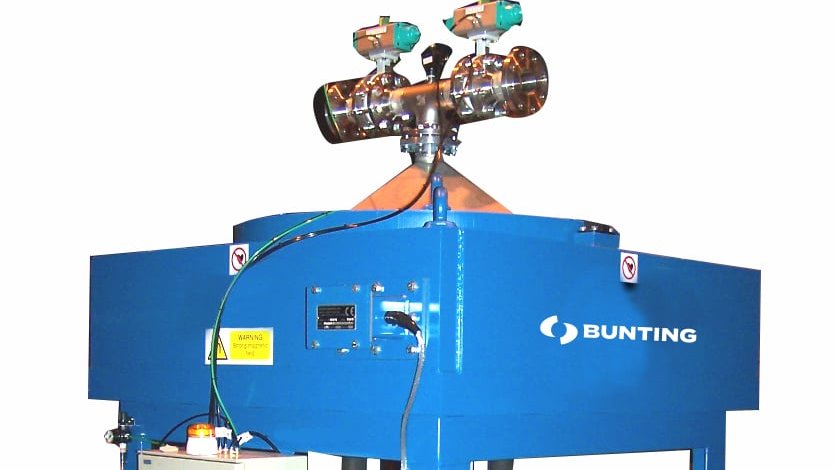

Elektromagnetfilter

Der Elektromagnetfilter, zur Extraktion kleinster magnetischer Partikel aus Flüssigkeiten und Schlämmen. Elektrisch generierte Magnetfelder erzeugen Feldstärken von bis zu 40.000 Gauss auf einer Edelstahlmatrix, was die zuverlässige Entfernung auch von feinsten (15 μm) paramagnetischen Partikel realisiert. Automatisierte Reinigungsvorgänge der Matrix (mittels 4- oder 6-facher Ventilkonfiguration) ermöglichen hohe Verfügbarkeiten, ohne Minderung der Abscheideleistung.

Einsatzgebiete des Elektromagnetfilters zur Entfernung magnetischer Partikel:

- Keramikindustrie – Entfernung magnetischer Partikel aus Schlickern oder Glasuren

- Mineralindustrie – Entfernung von Eisenmahlpartikel und paramagnetischer Minerale aus Mineralschlämmen

- Aufbereitung von Prozesswässern

- Wasseraufbereitungsanlagen

Der Elektromagnetfilter ist eine der effektivsten Methoden zur kontinuierlichen Entfernung feinster magnetischer und paramagnetischer Partikel aus Keramikschlicker und -glasuren, sowie aus industriellen Mineralschlämmen (z. B. Kaolin, Kalziumkarbonat). Der Elektromagnetfilter hat einen höheren Abscheidegrad als Permanent-Magnetscheider, indem eine signifikante magnetische Hintergrund-Magnetfeldstärke (von 2.500, 5.000 oder 10.000 Gauss) einen hohen Magnetfeldgradienten auf der Oberfläche der Edelstahl-Matrix erzeugt. Die Matrixoberfläche intensiviert die Magnetfeldstärke des Hintergrundfeldes um Faktor 4 – z.B.: ein Hintergrundfeld mit 10.000 Gauss generiert auf der Matrix bis zu 40.000 Gauss.

Elektromagnetische Filter bestehen aus einer leistungsstarken Spule, die die Edelstahlmatrix vollständig umschließt. Die stromdurchflossene Spule erzeugt ein hoch intensives Magnetfeld, das durch die Matrix nochmals verstärkt wird. Die erzeugte Magnetkraft wird benötigt, um paramagnetische Partikel aus zähflüssigen Volumenströmen (z.B. Schlamm) zu extrahieren.

Die Spule befindet sich entweder in einem kreisförmigen oder rechteckigen Stahlgehäuse, um das Magnetfeld in der Spulenmitte zu intensivieren. An der Ober- und Unterseite des Gehäuses sind Ventile angebracht, um die Zu und -abführung des Produktes und die Reinigung der Matrix zu regulieren.

Die Beseitigung der im Inneren des Elektromagnetfilters gesammelten magnetischen Partikel erfolgt entweder manuell oder automatisch. Für automatische Vorgänge erfolgt die Steuerung des Prozesses über eine separate Steuerung. Über diese Steuerung kann der Bediener relevante Parameter einstellen, wie:

- Reinigungsintervalle

- Zyklusdauer der Reinigung

Für die Stromversorgung wird ein separater Transformator-Gleichrichter eingesetzt.

Betrieb

Während des Betriebs wird ein Volumenstrom (z.B. Schlamm) durch die Matrix gepumpt. Magnetisch beeinflussbare Partikel werden von dem Magnetfeld angezogen und an den Punkten der Matrix gehalten, an denen das Hintergrund-Magnetfeld intensiviert wurde.

Dauer und Intervall der Reinigung sind abhängig vom Anteil des magnetischen Materials im Volumenstroms. Die Matrix durchläuft folgenden Reinigungszyklus:

- Reinigungszyklus bei einem 6-Ventile-System:

- Das Zulaufventil des Volumenstroms und das Auslassventil für das saubere Produkt werden geschlossen.

- Das obere Luftventil und das Auslassventil zur Rezirkulation werden geöffnet, wodurch der Schlamm nach unten gedrückt wird. Der Magnet bleibt eingeschaltet, dadurch wird nur das eingeschlossene nichtmetallische Produkt entfernt und wieder in die Produktzufuhr eingeleitet (Rezirkulation).

- Das Luftventil sowie das Auslassventil zur Rezirkulation schließen, der Magnet wird abgeschaltet und die Matrixoberfläche verliert ihre anziehende Wirkung.

- Das Spülwasserventil und Abwasserventil werden geöffnet. Eingeschlossene magnetische Partikel werden mit Wasser ausgespült und über das Abwasserventil abgelassen.

- Das Spülwasserventil und das zentrale untere Auslassventil werden geschlossen, der Magnet wird eingeschaltet und das Zulaufventil des Volumenstroms, sowie das Auslassventil für das saubere Produkt werden geöffnet, um den Normalbetrieb wieder aufzunehmen.

- Reinigungszyklus bei einem 4-Ventile-System

- Das Zulaufventil des Volumenstroms und das Auslassventil für das saubere Produkt werden geschlossen.

- Magnet wird abgeschaltet und die Matrixoberfläche verliert ihre anziehende ihre Wirkung.

- Das Spülwasserventil und Abwasserventil werden geöffnet. Eingeschlossene magnetische Partikel werden mit Wasser ausgespült und über das Abwasserventil abgelassen.

- Sobald die Reinigung der Matrix beendet ist, werden das Spülwasserventil und Abwasserventil geschlossen.

- Die Produktion wird wieder aufgenommen, sobald das Zulaufventil des Volumenstroms und das Auslassventil für das saubere Produkt wieder geöffnet ist.

Bei Anwendungen ohne Produktionsunterbrechung, oder bei denen sehr häufig gereinigt wird, werden zwei Elektromagnetfilter in einer wechselseitigen Konfiguration eingesetzt – während die eine Einheit gereinigt wird, verbleibt die andere in Betrieb.

Stoffliche Eigenschaften des zu säubernden Volumenstroms, die sich wesentlich auf die Abscheideleistung auswirken:

- Massenanteil der Feststoffe (20 – 40 %)

- Viskosität

- Partikelgrößenbereich (normalerweise kleiner 500 μm). Der Partikelgrößenbereich bestimmt, welche Art von Matrix verwendet wird.

- Der prozentuale Anteil an magnetischen und paramagnetischen Stoffen im Schlamm. Dieser bestimmt das Reinigungsintervall und die Dauer des Reinigungszyklus.

Modelle

Elektromagnetfilter sind mit drei verschiedenen Hintergrund-Magnetfeldern erhältlich:

- 2.500 Gauss – zur Entfernung freier ferromagnetischen Partikeln

- 5.000 Gauss – zur Entfernung freier ferro- und paramagnetischen Partikel

- 10.000 Gauss – zur Entfernung sehr feiner ferro- und paramagnetischer Partikel

Es gibt je nach Anwendung zwei Ventilkonfigurationen:

- 4 Ventile

- 6 Ventile

Anwendungsbereiche

Elektromagnetfilter bieten eine hervorragende Abscheidung magnetischer Partikel aus Schlämmen und finden häufig Anwendung bei:

- Reinigung von Keramikglasuren und Keramikschlicken

- Beseitigung von magnetischen und paramagnetischen Partikeln (z. B. Hämatit, Ilmenit, Chromit) aus Mineralschlämmen, einschließlich:

- Quarzsand

- Feldspat

- Ton

- Kaolin

- Kalziumkarbonat

- Talkum

- Aufbereitung von Prozesswässern

- Wasseraufbereitungsanlagen